«Yo respeto totalmente la decisión de Nick Hayek de no entregar ya los movimientos a terceros. Incluso le doy las gracias por ello, porque ahora vamos a ser capaces verdaderamente de innovar.» Nos lo dice Stéphane Linder, el nuevo CEO de TAG Heuer (donde ha trabajado durante los últimos veinte años, y más recientemente como jefe de los mercados de América del Norte).

El tono ligeramente provocativo esconde una auténtica necesidad estratégica: la de garantizar y salvaguardar el suministro de movimientos de la marca, en concreto los de los cronógrafos mecánicos, la punta de lanza de la marca.

La primera iniciativa de TAG Heuer en el ámbito de los movimientos cronógrafo mecánicos tradicionales (no estamos hablando aquí de los movimientos conceptuales de la marca) se remonta casi cuatro años atrás con el lanzamiento de el Calibre 1887, el resultado de una reorganización exhaustiva de un movimiento cronógrafo de Seiko.

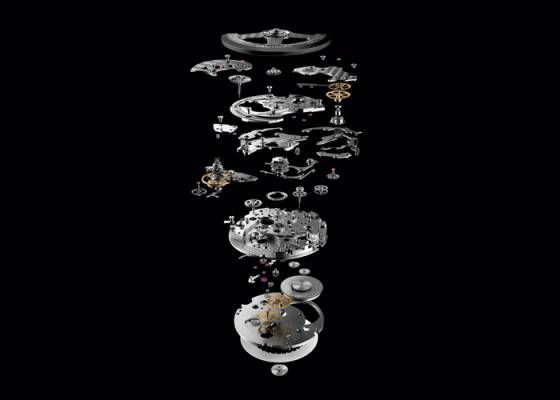

La producción de componentes para este Calibre 1887, un movimiento integrado con 320 componentes, que oscila a 28.800 alternancias por hora y tiene una rueda de pilares y el piñón oscilante patentado por Heuer en 1887 (de ahí el nombre del calibre en cuestión), se estableció en la fábrica de Corniol de la mara, en el Jura Suizo, y que fue construida en 2004 para la producción de cajas en acero y oro. Una cadena de montaje ultra-moderna y semi-automatizada se creó en la Chaux-de-Fonds para el montaje de este movimiento.

Se han invertido unos 10 millones de francos suizos en esta instalación de 2.600 m2, mientras que la inversión total en el desarrollo de estos dos nuevos calibres 1887 y 1969 asciende a 40 millones de francos suizos en los últimos cinco años

DOS ARQUITECTURAS

El Calibre 1887 es lo que se conoce como un «6-9-12» (debido a la manera en que se colocan los contadores). TAG Heuer pronto sintió la necesidad de una segunda arquitectura: un cronógrafo con contadores en «3-6-9», para otros productos estilísticamente más clásicos.

Por tanto, se elaboró una lista muy precisa de las especificaciones, a partir de las cuales fue desarrollado y construido el nuevo Calibre 1969. Pero la producción de este nuevo calibre necesitaba aún una mayor capacidad industrial. Así que se inició en paralelo la construcción de una nueva fábrica. Es esta nueva fábrica de «avant-garde» la que se inauguró recientemente en Chevenez, también en el Jura Suizo (pero cerca de la frontera con Francia y su gran oferta de trabajo).

|

|

Se han invertido unos 10 millones de francos suizos en esta instalación de 2.600 m2, mientras que la inversión total en el desarrollo de estos dos nuevos calibres 1887 y 1969 asciende a 40 millones de francos suizos en los últimos cinco años. Esta es una inversión considerable pero que se justifica por el rápido crecimiento de la marca en los últimos años: + 20 por ciento de cuota de mercado en el 2012, la apertura de 52 nuevas tiendas mono-marca (de un total de 180) en los últimos dos años.

Destinado a los productos de gama media de la marca (en otras palabras, para los relojes que cuestan entre 4.000 y 7.000 francos suizos), el Calibre 1969 es un calibre mecánico de cuerda automática que consta de 233 componentes, con un cronógrafo de rueda de pilares integrada y una altura de 6,5 mm, más delgado que el Calibre 1887, por tanto, y con una gran reserva de marcha de 70 horas. Los surtidos (muelle del volante y volante de cuatro radios con amortiguador KIF) son suministrados por Atokalpa (que forma parte del grupo fabricante de relojes pertenecientes a la fundación de la familia Sandoz, que también incluye Parmigiani, entre otras).

Este calibre, con su fino acabado (Côtes de Genève, caracoleado en la masa oscilante de tungsteno ennegrecido, en los puentes niquelados para los minutos y la carga automática, cantos biselados y pulidos) es un diseño semi-modular que permite subsecuentemente acomodar módulos para funciones adicionales (tales como GMT, reserva de marcha, etc.). Así como en el calibre 11, del cual está a una distancia relativa (lanzado en 1969, por Heuer, Breitling y Hamilton, el calibre 11 fue el primer movimiento cronógrafo de carga automática), los contadores están distribuidos en la clásica forma “tri-compax”: Aguja central de segundos del cronógrafo, contador de minutos a las 3 en punto, contador de las horas a las 9 en punto y segundero pequeño a las 6 en punto. Una ventana para la fecha ha sido añadida a las 9 en punto.

FLEXIBILIDAD, RACIONALIZACIÓN Y EFICIENCIA EN LA FABRICACIÓN

La nueva fábrica en Chevenex, donde se producen los dos calibres 1887 y 1969, se merece su clasificación de «avant-garde». El concepto de producción en masa que se ha aplicado aquí se inspira directamente en las líneas de producción de los motores de automóviles, tales como los de Audi. Hay un gran servicio de ingeniería y métodos de servicio en la entrada, a continuación, una línea de montaje automatizada, donde los operadores de la relojería con habilidades diferentes pueden trabajar, una infraestructura de pruebas sofisticadas y que están bien equipadas, con el fin de garantizar una producción altamente estandarizado con unos niveles de calidad idénticos.

Del total actual de 50 personas (que aumentará gradualmente a 100), 35 están asignadas a la producción y 25 para apoyar las funciones de la oficina de métodos, la fabricación de herramientas, el control de calidad y el mantenimiento de la maquinaria.

El parque de máquinas, que opera 24 horas al día, seis días a la semana, produce actualmente 50.000 movimientos al año. El objetivo es duplicar esta el año 2016.

|

|

|

Este alto nivel de industrialización se ha logrado debido a que el diseño del Calibre 1969, desde el principio ha estado estrechamente vinculado con el desarrollo de la capacidad industrial necesaria para su producción. Uno de los resultados más sorprendentes de esta industrialización de «avant-garde» es el hecho de que sólo cuatro personas se asignan a la producción de componentes - platina principal, puentes (las partes móviles y el tren de engranajes se producen externamente) - cuya automatización es muy avanzada. Por otra parte, todo ha sido diseñado para ofrecer la mayor flexibilidad y permitir la re-configuración rápida, si es necesario, de las máquinas y las líneas de montaje: una manera de añadir la noción de eficiencia en la fabricación al mundo de la relojería. Las máquinas funcionan en seco, sin aceite, por tanto, y en un entorno muy limpio y son modulares y unidas entre sí con el transporte automatizado (por ejemplo, tres máquinas están vinculadas por encima de una máquina de platinas principales, con los componentes cargados y retornados automáticamente).

Lo mismo se aplica al ajuste de los rubíes en la platina principal. Los ingenieros de TAG Heuer, junto con una compañía especializada, ha desarrollado un extraordinario robot que va unido a una cámara y que toma los rubíes a granel (situándolos con la cara correcta hacia arriba) y colocándolos en bandejas que se usan para el ajuste automático de los rubíes.

El concepto de producción en masa que se ha aplicado aquí se inspira directamente en las líneas de producción de motores de automóviles, tales como los de Audi.

El montaje del movimiento está igualmente racionalizado. Todo ha sido diseñado para asegurar una visión completa y un seguimiento individualizado de cada movimiento en el montaje, gracias a un alto nivel de automatización y control sistemático en el final de cada etapa. Montado en un anillo con un número y una matriz de datos (un código de barras de última generación), cada movimiento es seguido de forma individual y entra en una base de datos que detalla de forma exhaustiva su proceso de montaje.

Entre un ajuste y otro, los movimientos se mueven en cestas de una stock a otro. La operación que se ha llevado a cabo se muestra automáticamente en una pantalla individual. Si hay un error o un problema, la pieza se redirige a una vía reservada a las correcciones y un se genera automáticamente un informe, que muestra exactamente donde y en qué etapa del proceso está la pieza.

El filtro para el control de calidad es impresionante y tiene como objetivo garantizar la calidad de la pieza terminada. Durante su montaje el movimiento se somete a un control automático de la liquidación, el escape controlado por una cámara, se ajusta automáticamente en una posición, sus ruedas de remonte son sometidas a pruebas automatizadas, como lo son las funciones de marcha, paro y retroceso, la tasa de precisión es probada por láser (tasa promedio cuando está plano a la hora cero y sin el cronógrafo en funcionamiento: entre +2 y +10), a continuación, se examina y se prueba de forma manual.

Esta instalación está en línea con las ambiciones de TAG Heuer. Según Stéphane Linder, que «será la marca que produzca en la propia casa la mayoría de cronógrafos para sus propias necesidades en 2014». Un logro impresionante considerando que hace cinco años TAG Heuer no produjo un solo movimiento cronógrafo.

OTROS ARTÍCULOS DE MANUFACTURA

MANUFACTURA - Omega entra en una nueva era de la manufacturación

MANUFACTURA - Una nueva factoría para VACHERON CONSTANTIN

Fuente: Europa Star Magazine Diciembre - Enero 2013/14